提高切削用量是提高生产效率、降低生产成本的关键因素之一。在机械加工过程中,切削用量是指切削速度、进给量和切削深度三个参数的总称。下面将分别介绍如何提高这三个参数,以实现提高切削用量的目的。

一、提高切削速度

切削速度是指刀具在工件表面上切削的线速度。提高切削速度可以提高生产效率,但同时也需要注意刀具的耐用度和加工质量。

1. 选择合适的刀具材料:刀具材料的选择对于切削速度的提高至关重要。硬质合金刀具具有高硬度、高耐磨性和高耐热性,适用于高速切削。同时,对于一些高强度、高硬度的材料,可以选择陶瓷刀具或立方氮化硼刀具等。

2. 选择合适的切削液:切削液可以提高切削过程的润滑性,减少刀具和工件之间的摩擦,从而降低切削力和切削温度,提高刀具的耐用度和加工质量。

3. 提高机床的刚性和精度:机床的刚性和精度对于提高切削速度也非常重要。高刚性的机床可以减少振动和变形,提高加工精度和表面质量。同时,高精度的机床可以减少误差和偏差,提高加工精度和效率。

二、增加进给量

进给量是指刀具在进给运动方向上相对于工件的位移量。增加进给量可以提高加工效率,但也会增加加工表面的粗糙度。

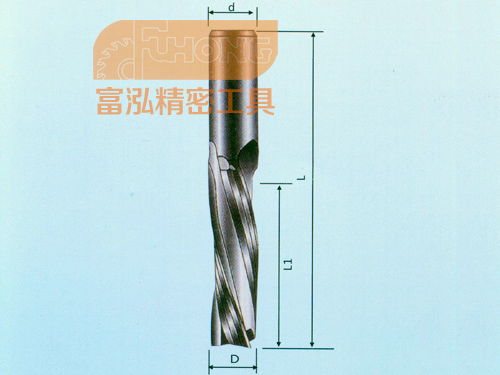

1. 选择合适的刀具几何形状:刀具的几何形状对于进给量的增加也有很大影响。选择前角较大的刀具可以减少切削力和切削热,提高加工效率和刀具的耐用度。同时,后角和主副偏角的选择也要适当,以减少后刀面和工件表面的摩擦和磨损。

2. 选择合适的切削用量:在保证加工质量和效率的前提下,可以适当增加进给量。但是要注意进给量的增加不能超过机床和刀具的承受能力,否则会导致机床和刀具的损坏。

三、增加切削深度

切削深度是指被切除工件材料的厚度。增加切削深度可以提高加工效率,但也会增加加工难度和成本。

1. 选择合适的刀具类型:对于一些高硬度的材料,可以选择具有大后角的刀具,以减少后刀面和工件表面的摩擦和磨损。同时,对于一些具有复杂形状的工件,可以选择具有较小前角的刀具,以减少切削力和切削热。

2. 控制切削力:在增加切削深度的同时,要注意控制切削力。过大的切削力会导致机床和刀具的损坏,同时也会影响加工质量和效率。可以通过选择合适的刀具材料、几何形状和控制切削用量等方式来控制切削力。

提高切削用量需要从多个方面入手,包括选择合适的刀具材料、几何形状和控制切削用量等。在实际生产中,需要根据具体情况选择合适的方法来提高生产效率和降低生产成本。