印刷色差的控制

在印刷过程中,色差是一个常见的问题,但也是可以避免或最小化的。色差的出现往往是由于多种因素的综合影响,包括不同的印刷材料、印刷设备、印刷油墨等。本文将探讨如何控制印刷色差,以确保产品的颜色一致性。

一、确定产品颜色的标准上下限

在生产过程中,首先需要与客户确定产品颜色的标准上限和下限。这个标准应该基于客户的要求和行业标准,并在产品生产前进行详细的规定和确认。标准样张的制定也非常重要,它将成为日后生产过程中的颜色基准。

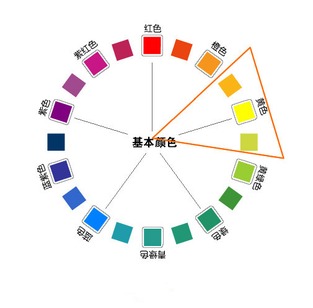

二、使用同厂家的印刷油墨体系进行调色

调色环节是印刷过程中控制色差的关键部分。为了减少色差,建议在调色时使用同厂家的印刷油墨体系。这是因为不同厂家的印刷油墨可能存在色相偏差,如果混用,容易导致色差问题。同时,调色工需要全面把握各种印刷油墨的色相偏相,有助于在调色过程中进行把控。

三、精确计量印刷油墨的配比

在调专色墨的浓淡时,可以利用计量法的方式进行调色。这种方法要求刮墨色样时一定要匀称,且要托白底,有助于与统一标准样进行对照。当色相达到统一标准样90%以上时,再进行粘度调节。精确的计量和调节有助于减少色差。

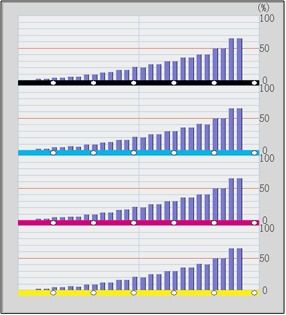

四、注意数据的准确度

在调色过程中,一定要特别注意数据的准确度。电子称的精确性对后面的工艺数据参数汇总很重要。当印刷油墨的配比数据加强后,通过数次进行实践就能够迅速合理的调色,也可以避免色差问题的发生。

五、选择统一标准的光源进行观色或比色

值得注意的是,颜色在不同的光源下可能会呈现不同的效果。因此,在核查颜色时,应选择用统一标准的光源进行观色或比色。这样可以保证颜色的准确性,避免因光源不同导致的色差问题。

六、定期更换标准样张

对于客户封样的“标准样张”,要定期更换,以免因时间长而导致标准样张与实际印刷产品产生偏差。这个步骤虽然简单,但却可以有效地避免因标准样张老化而引起的色差问题。

七、培训员工提高配色能力

员工是印刷过程中的直接执行者,他们的技能和经验对控制色差有着至关重要的影响。因此,需要对员工进行配色能力的培训,提高他们的配色技巧和准确度。通过培训,员工可以更好地理解和掌握颜色标准,从而在实际操作中更好地控制色差。

八、实施定期的质量检测

质量检测是控制印刷色差的重要环节。通过定期的质量检测,可以及时发现并纠正色差问题。同时,通过对检测数据的分析,可以找出导致色差的原因,从而采取相应的措施进行改进。

九、选择可靠的供应商和设备

供应商和设备的选择对控制印刷色差也有很大的影响。可靠的供应商和设备可以提供稳定的印刷材料和工艺,从而有助于减少色差。因此,在选择供应商和设备时,需要对其进行充分的评估和测试,以确保其质量和稳定性。

控制印刷色差需要从多个方面入手,包括确定产品颜色的标准上下限、使用同厂家的印刷油墨体系进行调色、精确计量印刷油墨的配比、注意数据的准确度、选择统一标准的光源进行观色或比色、定期更换标准样张、培训员工提高配色能力、实施定期的质量检测以及选择可靠的供应商和设备等。通过实施这些措施,可以有效地控制印刷色差,提高产品的颜色一致性,从而提高客户满意度和市场竞争力。