金属板料成形工艺与模具设计

一、金属板料成形工艺概述

金属板料成形是一种将金属板材通过压力加工成所需形状的工艺过程。这种工艺在制造业中具有广泛的应用,如汽车、航空航天、家电等领域。

1.1 金属板料成形定义与重要性

金属板料成形是将金属板材通过压力加工成所需形状的工艺过程。这种工艺在制造业中具有广泛的应用,如汽车、航空航天、家电等领域。

1.2 金属板料成形工艺分类与特点

金属板料成形工艺可分为冲压、弯曲、拉伸、液压成形等。其中,冲压是最常用的金属板料成形工艺之一,具有生产效率高、成本低、适用范围广等特点。

1.3 金属板料成形工艺发展历程

随着科技的不断发展,金属板料成形工艺也在不断进步。目前,计算机辅助设计(CAD)、计算机辅助工程(CAE)和计算机辅助制造(CAM)等技术已被广泛应用于金属板料成形工艺中,提高了生产效率和产品质量。

二、金属板料成形基本原理

2.1 金属塑性变形原理

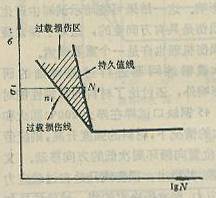

金属塑性变形是金属在应力作用下发生形状变化而内部晶体结构不发生破坏的现象。在金属板料成形过程中,主要通过改变金属的应力状态使其发生塑性变形来达到成形目的。

2.2 金属板料成形工艺参数选择与优化

金属板料成形工艺参数的选择和优化对产品质量和生产效率具有重要影响。主要参数包括模具结构、压力、速度、温度等。通过对这些参数的优化,可以提高产品质量和生产效率。

2.3 金属板料成形模具设计基本原则

在金属板料成形模具设计中,应遵循以下基本原则:应保证模具具有足够的强度和刚度;应保证模具具有合理的排样和送料方式;应保证模具易于操作和维护。

三、金属板料成形工艺流程与设备

3.1 金属板料成形工艺流程

金属板料成形工艺流程一般包括以下步骤:下料、加热、成形、校正和检验等。其中,下料是第一步,需要将金属板材切割成所需形状和尺寸;加热是为了提高金属的塑性;成形是关键步骤,需要采用适当的模具和设备;校正和检验则是保证产品质量的重要环节。

3.2 金属板料成形设备类型与特点

金属板料成形设备可分为液压机、冲压机、激光切割机等。其中,液压机主要用于大件加工,冲压机主要用于小件加工,激光切割机则主要用于薄板切割。这些设备各有特点,应根据具体需求进行选择。

3.3 金属板料成形设备选择与配置

在选择和配置金属板料成形设备时,需要考虑产品类型、生产规模、生产环境等因素。同时,还需要考虑设备的可靠性、精度、效率等因素。因此,在选择和配置设备时需要综合考虑各种因素,以达到最佳的生产效果。

四、金属板料成形模具设计基础

4.1 模具设计基本概念与原则

模具设计是制造过程中的重要环节,需要根据产品形状、尺寸、材料等因素进行设计。在设计中需要遵循一定的原则,如确保模具的强度和刚度、简化模具结构、降低制造成本等。

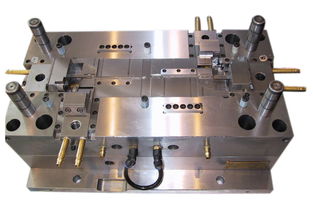

4.2 模具结构类型与特点

根据产品类型和加工要求,模具结构可分为冲压模、弯曲模、拉伸模等。每种模具结构都有其特点和适用范围,需要根据具体情况进行选择。

4.3 模具材料选择与热处理要求

模具材料的选择对模具的寿命和产品质量具有重要影响。常用的模具材料包括钢材、硬质合金等。在选择材料时需要考虑材料的强度、硬度、耐磨性等因素。同时,热处理也是提高模具寿命的重要手段之一,需要根据具体情况进行选择和处理。

五、金属板料成形模具设计实例分析

5.1 冲压模具设计实例分析

以汽车覆盖件冲压模具为例,该模具需要满足高精度、高效率的要求。在设计时需要考虑产品的形状、尺寸、材料等因素,同时还需要考虑模具的强度、刚度等因素。在设计中可以采用CAD/CAM技术进行模拟和分析,以达到最佳的设计效果。

5.2 弯曲模具设计实例分析

以电线弯曲模具为例,该模具需要满足不同角度的弯曲要求。在设计时需要考虑产品的形状、尺寸等因素,同时还需要考虑模具的强度、耐磨性等因素。在设计中可以采用有限元分析等方法进行模拟和分析,以达到最佳的设计效果。